Pematrian logam aktif (AMB) telah menjadi teknologi utama untuk merekatkan keramik ke logam di industri dengan permintaan tinggi. Mulai dari elektronika daya dan ruang angkasa hingga aplikasi otomotif, proses ini menghasilkan sambungan yang kuat dan kedap udara yang tidak dapat ditandingi oleh metode konvensional. Tidak seperti penyolderan biasa atau pematrian standar, AMB menggunakan paduan pengisi yang mengandung unsur aktif yang bereaksi langsung dengan keramik, menciptakan ikatan kimia daripada hanya mengandalkan adhesi mekanis.

Saat para insinyur desain mengejar komponen yang lebih ringan, kuat, dan lebih stabil secara termal, teknologi substrat mematri logam aktif menawarkan keandalan yang tak tertandingi. Mari kita jelajahi cara kerja proses ini, bahan apa yang umum digunakan, dan kemajuan terkini yang terus menyempurnakan kinerjanya.

Apa itu Active Metal Brazing (AMB) dan Bagaimana Cara Kerjanya?

Pada intinya, mematri logam aktif adalah metode penyambungan yang mengikat keramik ke logam menggunakan paduan pengisi khusus yang mengandung unsur “aktif” seperti titanium, zirkonium, atau hafnium. Unsur-unsur ini bereaksi secara kimia dengan permukaan keramik ketika dipanaskan, menciptakan ikatan yang sangat kuat.

Proses ini biasanya terjadi di dalam atmosfer vakum atau inert, pada suhu antara 850°C dan 1000°C. Saat paduan meleleh, permukaan keramik menjadi basah, dan elemen aktif membentuk lapisan reaksi—seperti titanium oksida atau titanium nitrida—tepat di antarmuka. Reaksi inilah yang memberikan kekuatan luar biasa pada AMB.

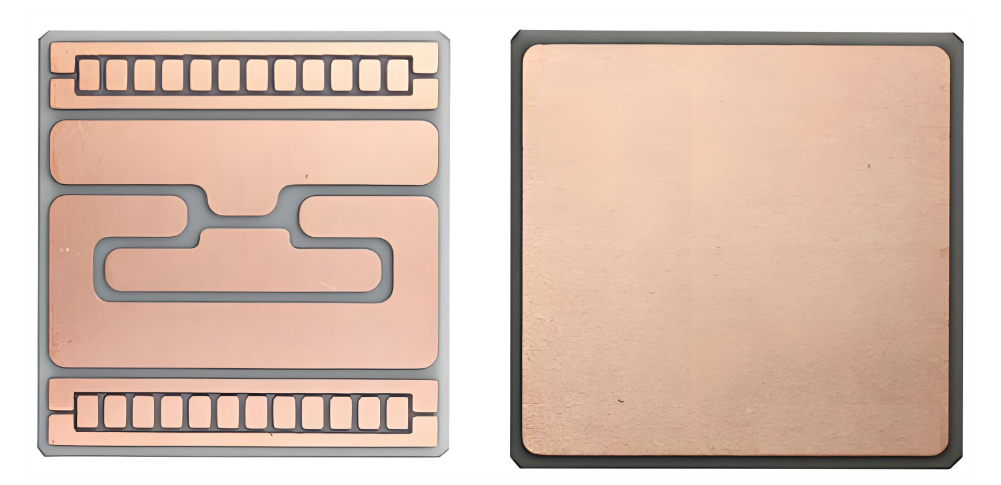

Misalnya saja yang khas substrat keramik mematri logam aktif mungkin menggunakan aluminium nitrida (AlN) atau aluminium oksida (Al₂O₃) yang diikat dengan tembaga. Kombinasi ini memberikan konduktivitas termal yang tinggi, insulasi listrik, dan daya rekat yang kuat—sempurna untuk aplikasi seperti inverter daya dan modul IGBT.

Apa Bahan Utama yang Digunakan dalam Substrat Pemateri Logam Aktif?

Kinerja amb mematri logam aktif sangat bergantung pada pemilihan material. Baik logam pengisi maupun bahan dasar (keramik dan logam) harus dipilih secara cermat untuk memastikan kompatibilitas ekspansi termal dan stabilitas kimia.

Bahan Keramik Umum

- Aluminium Oksida (Al₂O₃):

Dikenal karena kekuatan mekanik dan efektivitas biayanya, Al₂O₃ sering dipasangkan dengan tembaga atau molibdenum. Ini banyak digunakan pada perangkat listrik dan isolator.

Menawarkan konduktivitas termal yang lebih tinggi dibandingkan alumina dan kehilangan dielektrik yang lebih rendah, ideal untuk aplikasi berdaya tinggi seperti modul IGBT dan inverter daya.

- Silikon Nitrida (Ya₃N₄):

Menunjukkan ketahanan guncangan termal dan kekuatan mekanik yang sangat baik, sering digunakan dalam aplikasi otomotif dan ruang angkasa.

Bahan Logam Biasa

- Tembaga (Cu): Konduktor termal dan listrik yang sangat baik, banyak digunakan untuk substrat.

- Molibdenum (Mo): Menawarkan ekspansi termal yang lebih baik dengan keramik.

- Tungsten (W): Digunakan jika ketahanan terhadap suhu tinggi sangat penting.

Paduan Brazing Aktif (ABA)

Paduan pengisi yang digunakan dalam AMB biasanya terdiri dari basa perak (Ag), tembaga (Cu), atau nikel (Ni) yang dikombinasikan dengan unsur aktif. Misalnya:

- Paduan Ag–Cu–Ti adalah salah satu sistem yang paling populer.

- Paduan Cu–Sn–Ti atau Ni–Ti digunakan untuk aplikasi suhu tinggi.

Setiap komposisi paduan menentukan perilaku pembasahan dan keandalan sambungan. Memilih sistem yang tepat bergantung pada kimia keramik dan lingkungan operasional.

Mengapa Substrat Keramik Pemateri Logam Aktif Begitu Populer?

Jika dilihat dari caranya keramik mematri logam aktif kinerja media dibandingkan dengan metode penyambungan lainnya, mudah untuk melihat mengapa metode ini banyak digunakan.

1. Kekuatan Ikatan yang Luar Biasa

Ikatan ini tidak hanya terjadi di permukaan, tapi juga bersifat kimia. Artinya keramik dan logam pada dasarnya menjadi satu kesatuan, mampu menangani tekanan mekanis dan termal selama bertahun-tahun tanpa kegagalan.

2. Manajemen Panas yang Hebat

Substrat AMB dibuat untuk lingkungan berdaya tinggi. Mereka menghantarkan panas dengan cepat dan efisien, mencegah titik panas yang dapat merusak komponen.

3. Isolasi Listrik Alami

Keramik bertindak sebagai isolator internal, memungkinkan tata letak yang ringkas tanpa risiko korsleting listrik.

4. Penyegelan Hermetik

Karena sambungan AMB padat dan bebas rongga, sambungan ini bekerja dengan baik dalam sistem vakum atau bertekanan sehingga kebocoran tidak dapat ditoleransi.

5. Fleksibilitas Desain Khusus

AMB mendukung berbagai material dan geometri, sehingga para insinyur dapat merancang modul yang sesuai dengan kebutuhan termal dan listrik mereka.

Sederhananya, substrat AMB membuat perangkat lebih kuat, lebih dingin, dan lebih dapat diandalkan.

Substrat Keramik AMB vs. Substrat Keramik DBC

PCB keramik AMB dan DBC menggabungkan pembuangan panas yang sangat baik dengan isolasi listrik yang kuat, menjadikannya ideal untuk aplikasi modul otomotif, industri, dan daya. Namun, perbedaannya terletak pada cara lapisan tembaga berikatan dengan substrat keramik dan kinerja masing-masing metode di bawah tekanan termal, mekanis, dan lingkungan. Di bawah ini adalah perbandingan mendetail yang menyoroti bagaimana kedua teknologi ini dibandingkan dalam hal kinerja, keandalan, dan biaya.

| Parameter | DENGAN PCB Keramik | PCB Keramik DBC |

| Nama Lengkap | PCB Keramik Brazing Logam Aktif | PCB Keramik Tembaga Berikat Langsung |

| Metode Ikatan | Tembaga diikat ke keramik menggunakan pematrian logam aktif (biasanya paduan berbahan dasar Ti atau Zr) | Tembaga terikat langsung pada keramik melalui proses oksidasi dan difusi |

| Suhu Ikatan | ~850–1000°C | ~1065°C |

| Kekuatan Ikatan | Sangat tinggi (ikatan metalurgi kuat karena unsur aktif) | Tinggi, tapi sedikit lebih rendah dari AMB |

| Pilihan Bahan Keramik | Aln, s₃in₄, al ₂oOA | Alcheasta ulang |

| Konduktivitas Termal | Sangat baik, terutama dengan substrat AlN atau Si₃N₄ | Bagus, tergantung jenis keramik (AlN > Al₂O₃) |

| Isolasi Listrik | Tinggi | Tinggi |

| Ekspansi Termal (Pencocokan CTE) | Lebih cocok dengan perangkat listrik karena lapisan paduan fleksibel | Sedikit kurang cocok, mungkin stres karena siklus termal |

| Kisaran Ketebalan Tembaga | 0,2–1,0mm | 0,3–0,8 mm |

| Kerataan Permukaan | Sangat halus, cocok untuk pemasangan presisi tinggi | Halus, tetapi tidak ideal untuk lapisan tipis |

| Aplikasi Khas | Otomotif berdaya tinggi, inverter EV, modul daya, substrat IGBT | Modul daya, LED, perangkat RF, kontrol industri |

| Keandalan Dalam Siklus Termal | Sangat baik (ketahanan unggul terhadap retak) | Bagus, tapi bisa menurun jika bersepeda berulang kali |

| Biaya Pembuatan | Lebih tinggi karena proses mematri yang rumit | Lebih rendah, matang dan hemat biaya |

| Keuntungan Utama | Keandalan dan kinerja termal yang luar biasa untuk lingkungan yang menuntut | Hemat biaya dan tersedia secara luas |

| Batasan Utama | Biaya lebih tinggi dan fabrikasi lebih kompleks | Terbatas pada kondisi stres tinggi atau arus tinggi |

Aplikasi Substrat AMB

- Modul Daya: Digunakan pada kendaraan listrik, energi terbarukan, dan penggerak industri. Mereka menjaga panas tetap terkendali dan memperpanjang umur.

- Pencahayaan LED: LED berdaya tinggi memerlukan pembuangan panas yang kuat, dan substrat AMB menanganinya dengan mudah.

- Inverter Otomotif: Seiring berkembangnya kendaraan listrik, AMB memberikan stabilitas termal dan ketahanan getaran.

- Komponen Dirgantara: Sistem kritis memerlukan sambungan yang tidak akan rusak di bawah tekanan atau suhu ekstrem.

- Perangkat Medis dan Peralatan RF: Penyegelan kedap udara dan pengikatan presisinya mendukung perangkat elektronik yang sensitif dan berfrekuensi tinggi.

Apa Saja Tantangan dalam Pematrian Logam Aktif?

Meskipun memiliki banyak manfaat, mematri logam aktif mempunyai tantangan. Masalah terbesarnya adalah mengatur perbedaan muai panas antara logam dan keramik. Jika tidak diseimbangkan dengan baik, hal ini dapat menimbulkan tekanan internal yang berujung pada keretakan.

Proses ini juga menuntut lingkungan yang sangat bersih dan terkendali. Bahkan sedikit oksigen atau kelembapan dapat mengganggu reaksi antara logam aktif dan permukaan keramik.

Pertimbangan lain adalah ketebalan lapisan reaksi antarmuka. Jika terlalu kental, dapat mengurangi keuletan dan membuat sambungan menjadi rapuh. Itu sebabnya kontrol suhu yang ketat dan pengaturan waktu yang tepat sangat penting.

Namun, dengan desain dan kontrol kualitas yang tepat, masalah ini dapat diatasi dengan mudah.

Kemajuan Terkini dalam Pematrian Logam Aktif pada Keramik dan Prosesnya

Bidang mematri logam aktif telah mengalami kemajuan besar dalam beberapa tahun terakhir. Para peneliti dan produsen terus mencari cara untuk membuat sambungan menjadi lebih kuat, lebih bersih, dan lebih konsisten. Beberapa perkembangan terkini antara lain:

1. Paduan yang Ditingkatkan Nano

Menambahkan nanopartikel seperti TiC atau TiB₂ ke pengisi brazing akan meningkatkan cara paduan cair membasahi keramik. Ini juga mengurangi kekosongan dan menciptakan antarmuka yang lebih halus, sehingga meningkatkan keandalan jangka panjang.

2. Perawatan Permukaan yang Lebih Baik

Menggunakan pembersih plasma atau ion sebelum mematri membuat permukaan keramik lebih reaktif. Hal ini mendorong pembasahan yang lebih baik dan ikatan kimia yang lebih kuat tanpa merusak bahan dasar.

3. Paduan Pemateri Suhu Rendah

Komposisi pengisi baru memungkinkan pematrian pada suhu yang lebih rendah, yang meminimalkan tegangan sisa dari perbedaan ekspansi termal. Ini merupakan keuntungan besar untuk komponen yang lebih tipis atau lebih rapuh.

4. Alat Simulasi Proses

Analisis elemen hingga (FEA) kini membantu memprediksi bagaimana antarmuka akan berperilaku di bawah tekanan dan perubahan suhu, sehingga mengurangi kebutuhan untuk uji coba.

5. Manufaktur yang Lebih Ramah Lingkungan

Teknik AMB modern lebih menyukai sistem bebas timbal dan fluks yang lebih aman bagi lingkungan dan lebih mudah dikelola dalam jalur produksi yang bersih.

Bersama-sama, kemajuan terbaru dalam mematri logam aktif pada keramik dan desain proses telah membantu produsen menghasilkan sambungan yang lebih bersih, kuat, dan stabil—mendukung generasi elektronik berperforma tinggi berikutnya.

Mengapa Bermitra dengan Teknologi Terbaik untuk Substrat Pemateri Logam Aktif?

Di Best Technology, kami bangga memproduksi substrat keramik mematri logam aktif yang andal dan disesuaikan untuk aplikasi yang paling menuntut. Produk AMB kami digunakan dalam modul daya otomotif, peralatan luar angkasa, sistem medis, dan elektronik industri di seluruh dunia.

Dari memilih pasangan keramik-ke-logam yang tepat hingga mengoptimalkan parameter brazing, kami membantu klien mencapai desain yang menyeimbangkan kinerja, keandalan, dan biaya. Baik itu aluminium oksida atau aluminium nitrida dengan tembaga, molibdenum, atau tungsten, teknologi amb mematri logam aktif kami memberikan stabilitas jangka panjang dan kualitas yang konsisten.

Kami tersertifikasi ISO9001, ISO13485, IATF16949, dan AS9100D, memastikan setiap proses memenuhi standar global yang ketat. Sistem brazing vakum kami dan jalur produksi yang dikontrol MES menjamin ketertelusuran penuh dari bahan mentah hingga substrat jadi. Jika Anda mencari substrat yang dapat diandalkan untuk proyek berkekuatan tinggi, Best Technology dapat menjadi mitra tepercaya Anda.

FAQ

1. Berapa suhu yang digunakan untuk mematri logam aktif?

Biasanya antara 850°C dan 1000°C, tergantung pada paduan dan bahan yang digunakan.

2. Mengapa titanium penting dalam AMB?

Titanium adalah unsur “aktif” yang bereaksi dengan keramik, menciptakan ikatan kimia yang kuat.

3. Dapatkah AMB bergabung dengan aluminium oksida dan aluminium nitrida?

Ya, keduanya merupakan pilihan populer untuk media AMB karena kekuatan dan insulasinya.

4. Apa perbedaan AMB dengan media DBC?

DBC (Direct Bonded Copper) mengandalkan ikatan oksidasi, sedangkan AMB menggunakan paduan reaktif untuk antarmuka kimia yang lebih kuat.

5. Bagaimana Teknologi Terbaik menjamin kualitas AMB?

Melalui pematrian vakum, inspeksi 100%, ketertelusuran MES penuh, dan sertifikasi mutu yang diakui secara global.

Tag: PCB keramik mematri logam aktif, substrat mematri logam aktif, mematri logam aktif, mematri logam aktif amb, kemajuan terkini dalam mematri logam aktif pada keramik dan prosesnya

Catatan ini diposting pada Kamis, 6 November 2025 pukul 18:19 dan disimpan di bawah Tak Berkategori. Anda dapat mengikuti tanggapan apa pun terhadap entri ini melalui umpan RSS 2.0. Anda dapat melompat ke akhir dan meninggalkan tanggapan. Ping saat ini tidak diperbolehkan.

News

Berita

News Flash

Blog

Technology

Sports

Sport

Football

Tips

Finance

Berita Terkini

Berita Terbaru

Berita Kekinian

News

Berita Terkini

Olahraga

Pasang Internet Myrepublic

Jasa Import China

Jasa Import Door to Door

Comments are closed, but trackbacks and pingbacks are open.